射出成形の不良「ウェルドライン」「ショートショット」の発生原因と対策

射出成形で「生産性向上」「コスト削減」を実現するためには、成形機での成形条件の調整や金型の設計によって対策を行うことで、成形不良を削減することが重要なテーマとなります。

この記事では、射出成形における代表的な成形不良「ウェルドライン」「ショートショット」の原因と対策について、とくに合成樹脂(プラスチック)製品開発に携わる事業者様や設計者様にお役立ていただける基本的な知識から製造に関する専門情報まで幅広くご紹介します。

射出成形不良『ウェルドライン』

射出成形不良『ウェルドライン』とは

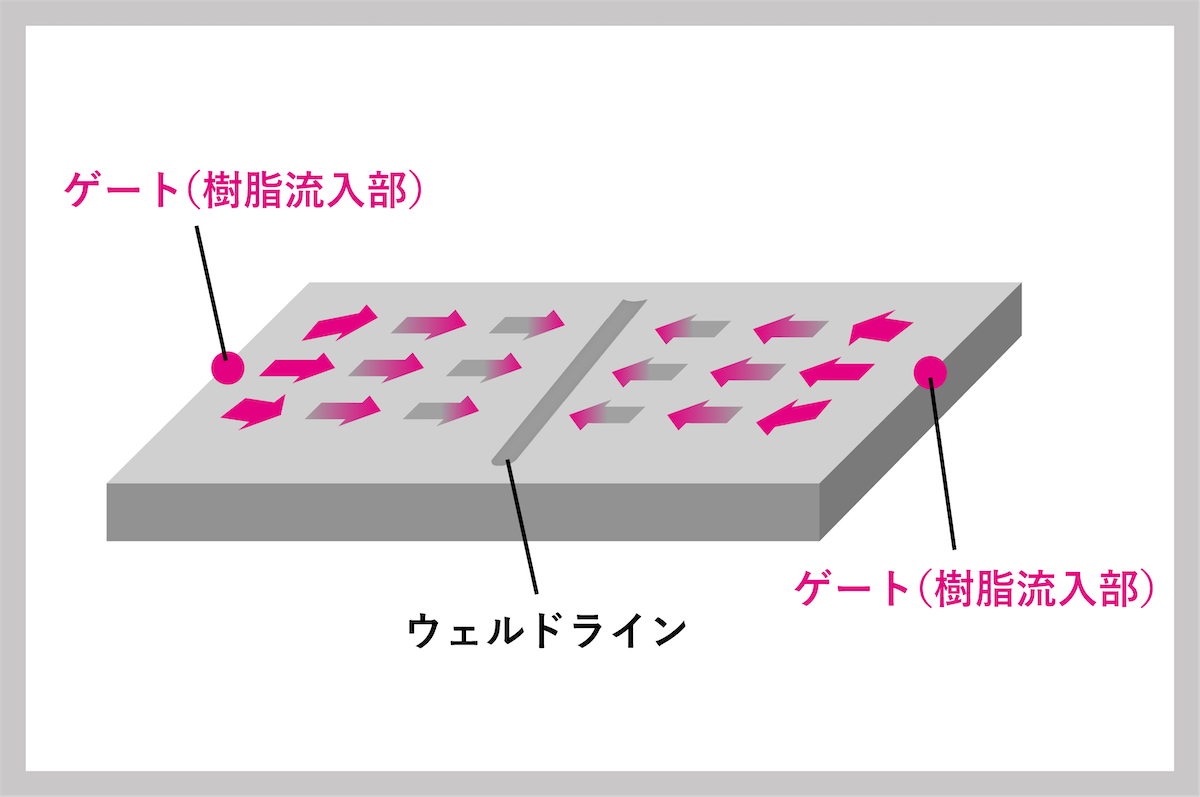

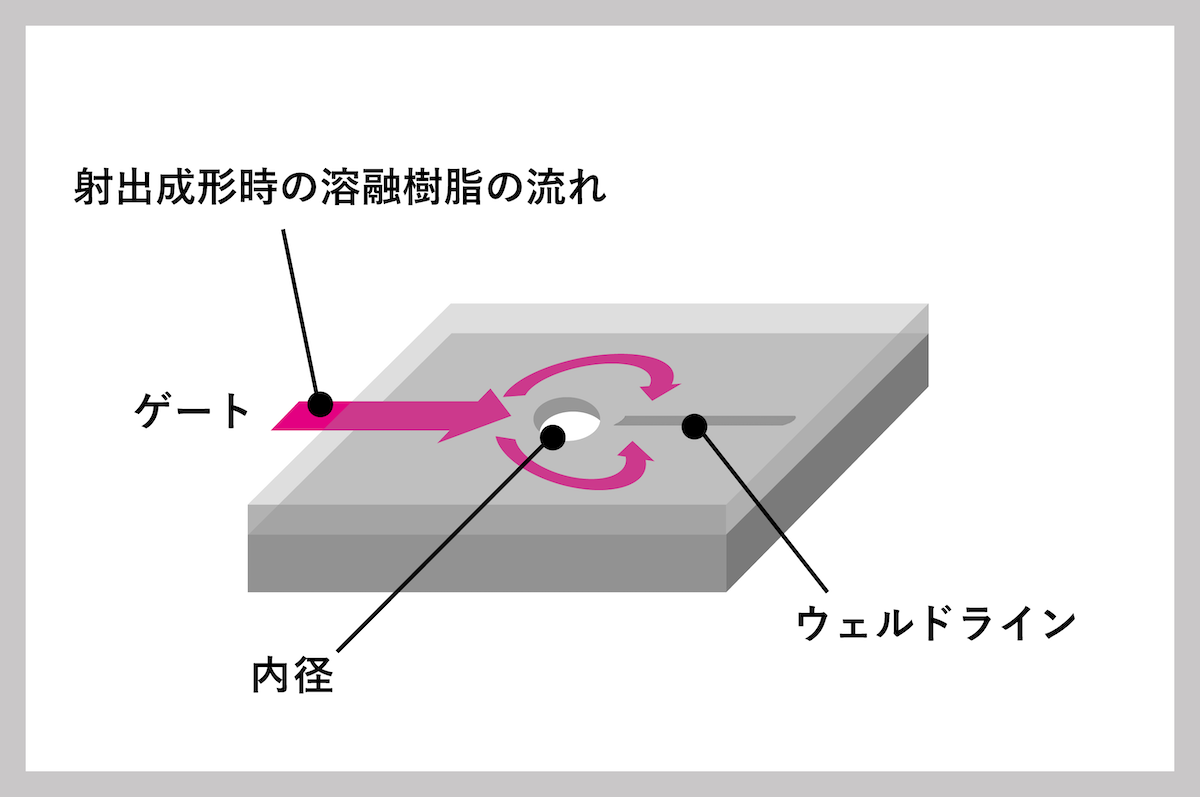

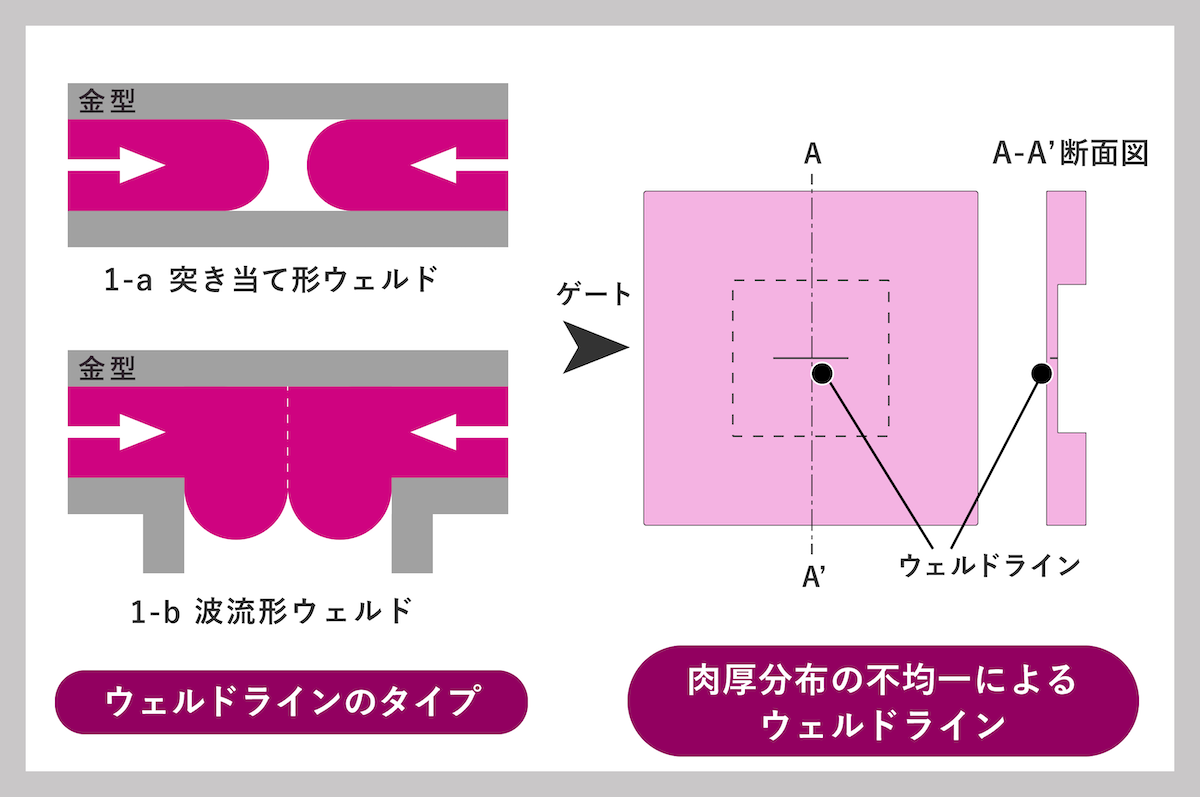

「ウェルドライン」は、溶融樹脂が金型内を分岐した後にキャビティー(金型の凹側の部分)内で合流する箇所にV字型の溝が発生する現象です。ウェルドラインには2つのタイプがあります。

図1 – aは突当て形のウェルドラインで、図1 – bは突き当たった後に波流するタイプです。一般的に、 bより aの形のほうが強度、外観、寸法ともに問題が多いとされています。 図2のように、成形品に部分的に肉厚が薄い個所がある場合もウェルドラインが発生することがあります。

射出成形不良『ウェルドライン』の障害

スジや色ムラなどが出ることで外観不良となったり、寸法精度が悪くなることがあります。また、ウェルドライン部分は強度が低下し衝撃に弱くなるため、外から負荷がかかると破損の原因にもなります。

発生原因とその対策

【ウェルドラインの発生メカニズム】

肉厚の違いによる、収縮率の差によって成形品の表面が凹む

ウェルドラインは、金型内を分岐した溶融樹脂が再び合流する際に温度が低下し、樹脂同士が完全に融合しないことが原因で発生します。

溶融樹脂が双方から突き当たる箇所にウェルドラインは必ず発生していますが、溶融が低いと目立つようになります。

ウェルドラインの目立ちやすさは、材料の配合によって異なります。

着色剤の含有量が多い場合はウェルドラインが目立ちやすく、とくにチタン白(酸化チタンを主成分とする白色顔料)やメタル顔料(アルミニウム顔料やアルミニウムペースト、カラーアルマイトなど)はウェルド部分の色ムラが目立ちやすくなります。

ウェルド部分の強度についても、使用する材料の種類によって差が出てきます。

充填材(接着剤などに添加することで作業性や強度・遮蔽性などを改良する無機または有機質の粉末状の材料)を添加していない無充填材料の場合にはウェルド部分の強度が約30%低下し、ガラス繊維等の添加剤入り材料の場合には強度が約50%低下します。

とくに注意が必要なのはLCP(液晶ポリマー)樹脂で、強度が約90%低下します。

以下に、成形条件・金型・材料・形状ごとにウェルドラインが発生する原因と代表的な対策をまとめました。

|

推定原因 |

代表的な対策 | |

|---|---|---|

| 成形条件 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 金型 |

|

|

|

|

|

|

|

|

| 材料 |

|

|

|

|

|

|

|

|

| 形状 |

|

|

|

|

|

|

|

射出成形不良『ショートショット』

射出成形不良『ショートショット』とは

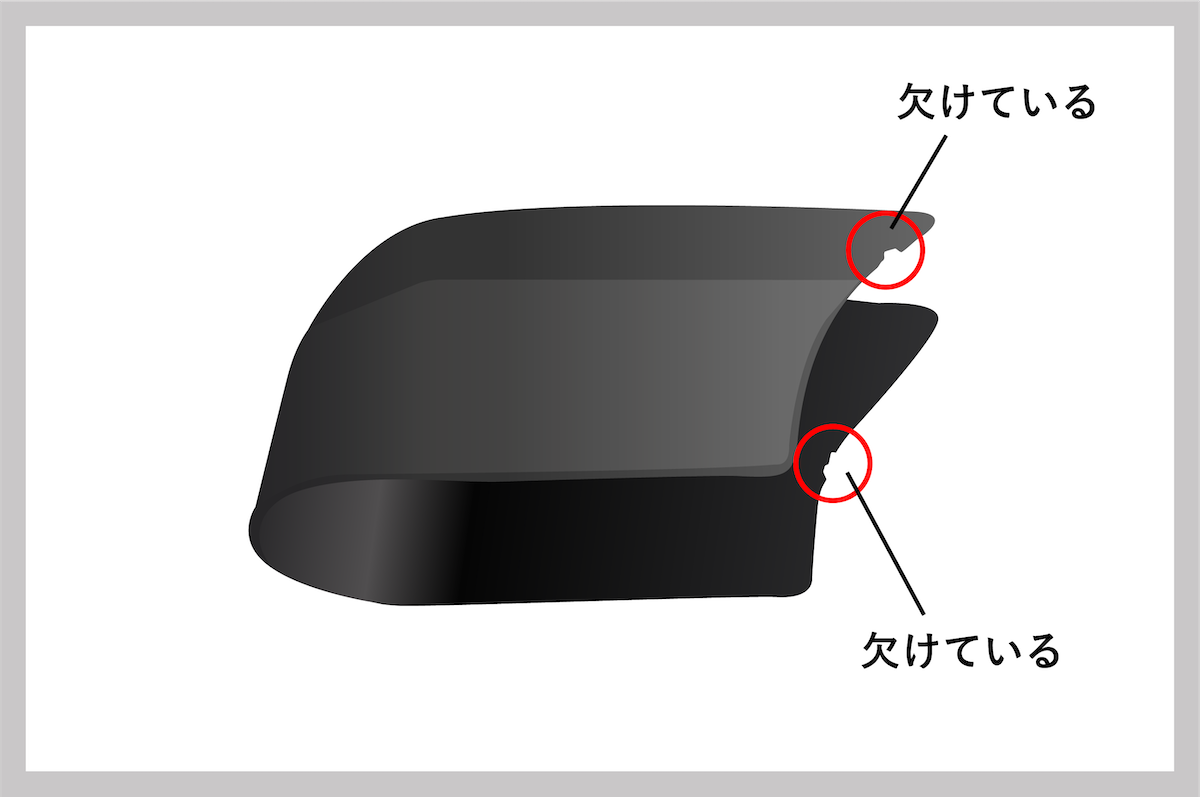

「ショートショット」は、樹脂の充填が不完全で、成形品の一部が欠けてしまう現象です。

射出成形不良『ショートショット』の障害

樹脂が充填されていないことが明らかな場合は成形段階で除去できますが、ボス先端やエッジ、ギヤの歯先などに若干の充填不足が発生した場合は成形後のチェックでも発見できず、使用時に不具合が生じて初めて発覚することがあります。

発生原因とその対策

【ショートショットの発生メカニズム】

金型内で樹脂の流動先端部分が冷えて固定化したり、樹脂の流れの状況によってエアー溜まりが生じることで樹脂の充填に支障をきたす

ショートショットの発生は、溶融樹脂の流れる距離の不足だけでなく、キャビティー内のエアー逃げや充填バランス、製品形状(樹脂の流れが双方からぶつかる形状)なども関係します。

エアー逃げの悪い成形品形状や精密金型でパーティング面(金型が分割される面)の精度が高い場合、押し込められたガスの圧力で末充填になることがあります。

とくに高速充填では、エアーが逃げきらないうちに充填されるため末充填になりやすいですが、この場合はエアーベント(金型内に充填される樹脂の際に発生するガスやエアー、圧縮されたエアーを金型外に排出する溝や穴)の設置やキャビティを真空引き(金型内に残留するエアーを吸引して除去し、金型密閉度を向上させる事前加工)を行う対策が有効です。

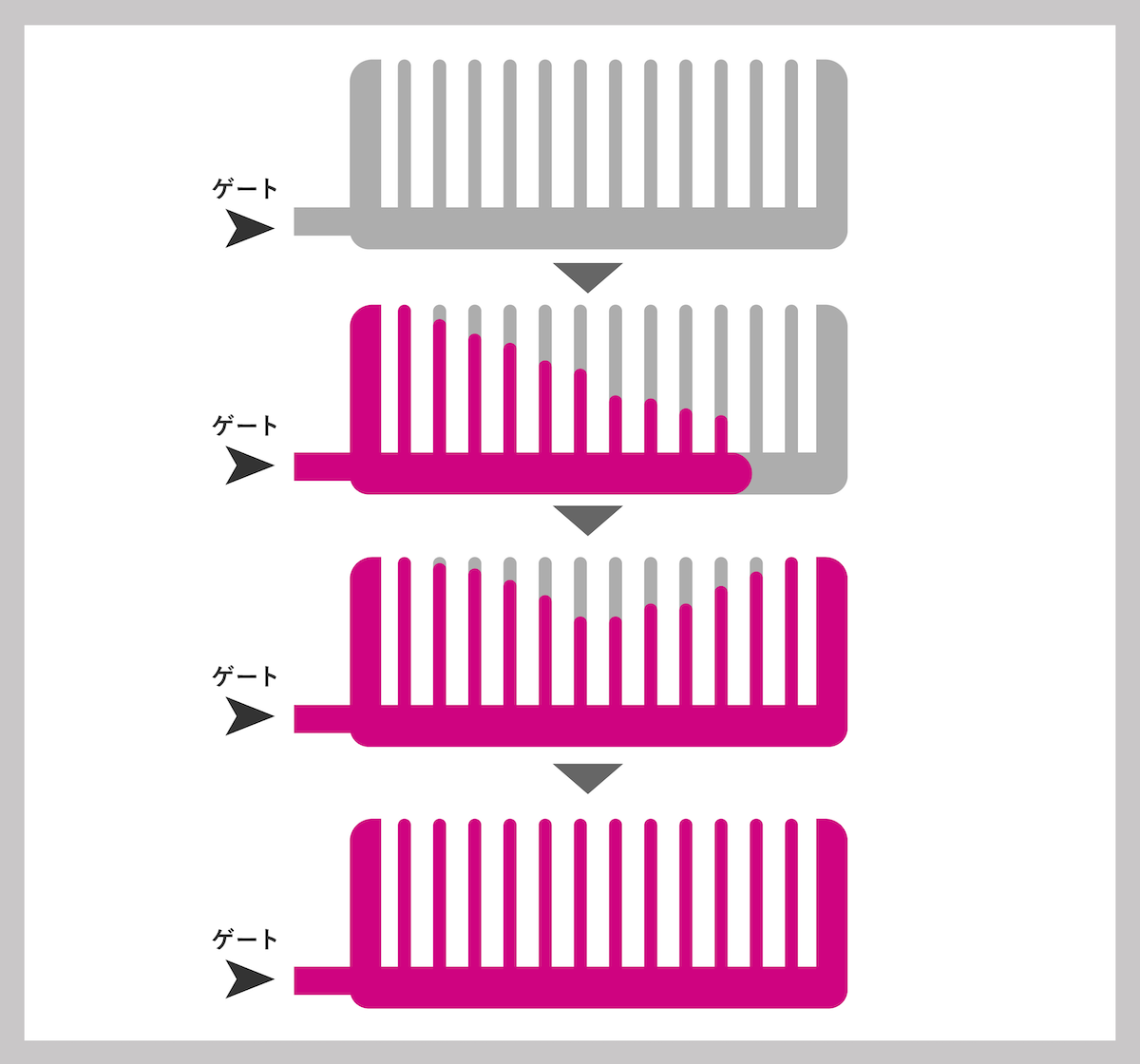

図に示すように、 ゲートから入ってきた樹脂は末端に向かって流れ、クシ歯の方から充填が進みます。

キャビティ内の圧力が高まったところで停止していたゲート側のクシ歯も充填を再開しますが、すでにこの部分の樹脂は冷えて粘度が高くなっているため末充填になることがあります。

多数個取りの金型でランナー径が太すぎる場合にもヘジテーション(末充填のアンバランスによって樹脂の流れが途中で停止し、圧力が高まって再び流れ出す現象)が発生し、 スプルーに近い側のキャビティが末充填になることがあります。

以下に、成形条件・金型・材料・形状ごとにショートショットが発生する原因と代表的な対策をまとめました。

|

推定原因 |

代表的な対策 |

|

|---|---|---|

| 成形条件 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 金型 |

|

|

|

|

|

|

|

|

| 材料 |

|

|

|

|

|

|

|

|

| 形状 |

|

|

|

|

|

|

|

日邦産業の強み〜金型テクニックによる「ウェルドライン」「ショートショット」の対策〜

射出成形においてショートショットが発生し、成形品の品質が損なわれてしまうというお困りごとはございませんか?

金型内真空技術による薄肉成形(真空引き成形)

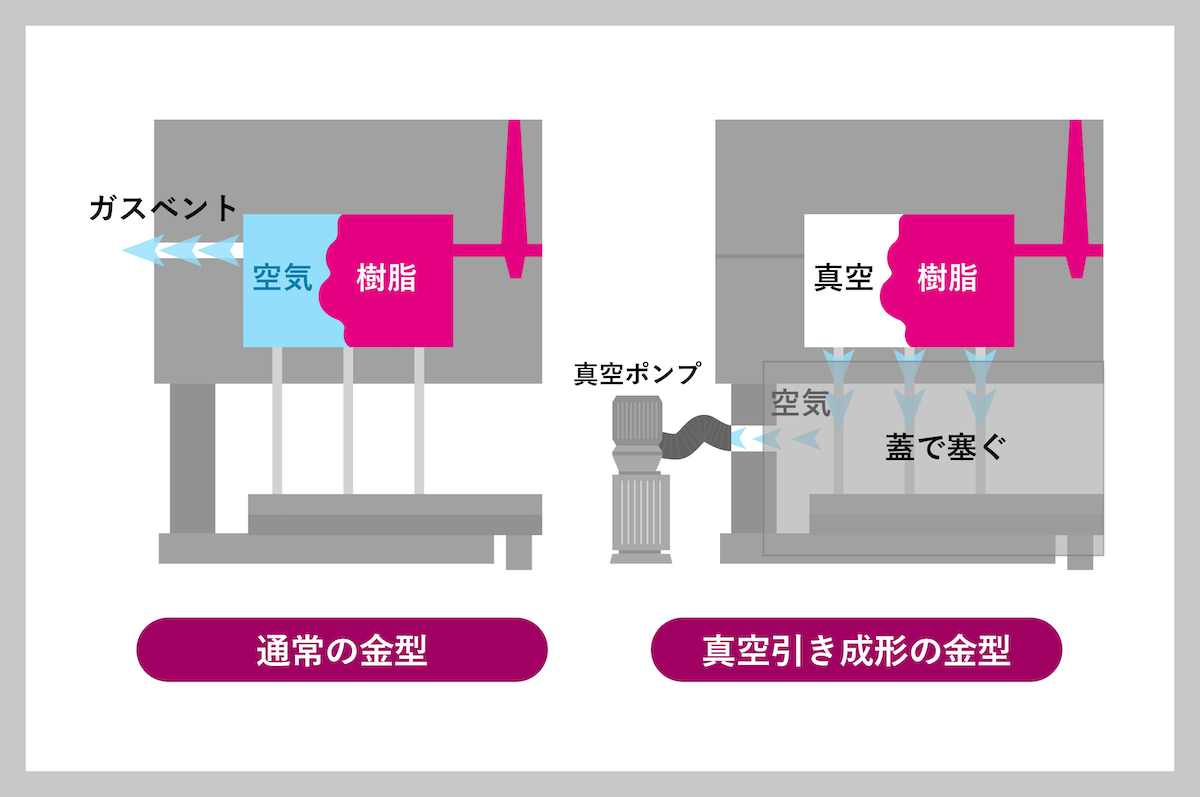

射出成形では、キャビティー内のエアーを押し出して溶解樹脂との入れ替えを行います。

このとき、樹脂から出るガスやキャビティー内にあるエアーの逃げ場が無くなってしまうと、溶融樹脂が充填できずショートショットが発生します。

この場合は真空発生装置を使用して金型内のエアーと充填ガスを除去し、金型内部を真空にする対策が有効です。密封状態を作り空気抵抗を減らすことで、樹脂の充填を良くすることができます。

品質を安定させる技術

成形条件や機械の変更はバラツキなどの成形不良を引き起こす原因となるため、使用する樹脂と金型に合わせた細かな調整が必要です。

なかでも、金型の温度条件は成形品の厚みや表面の成形に大きく影響するため、樹脂が均一に冷却されるように金型を常に安定した温度に保つことが成形品を安定して量産するカギとなります。

とくに、キャビティ表面温度が高いエンジニアリングプラスチック材料は金型冷却設計が非常に大切です。

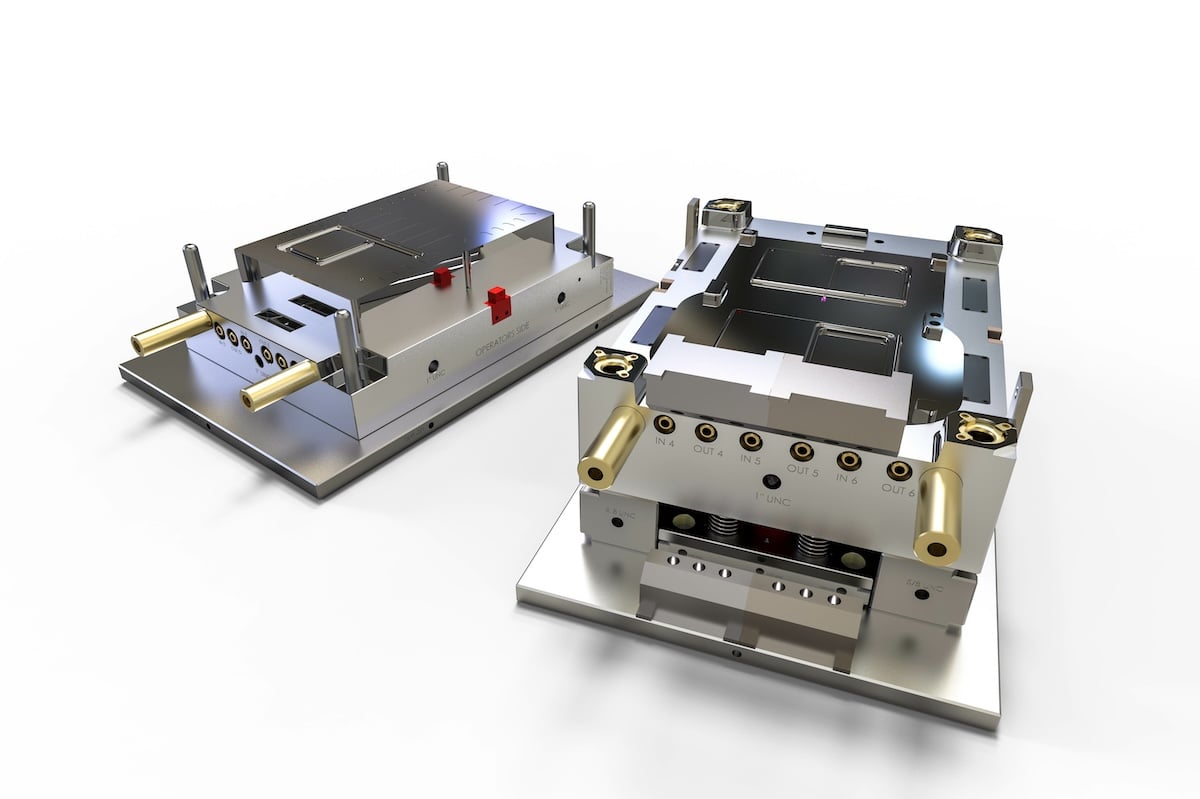

日邦産業は、金型の設計から金型の製作〜成形まで一貫したご提案が可能です。長年のノウハウと正確な測定に基づいて成形条件を調整し、金型の管理を行うことで、成形不良を削減するための対策を行います。

また、仕様の変更にも柔軟に対応いたします。不良にお困りの方や、成形品質の改善、生産性の向上をご希望の方は金型設計を得意とする日邦産業にぜひお問い合わせください。

射出成形に関するお問い合わせ・試作のご依頼はこちら

日邦産業は、射出成形・成形材料・金型製作に関するお問い合わせを随時受け付けております。ご不明点や記事にはないお困りごとのあるお客様には、個々の状況に応じて最適なご提案をいたします。まずはお気軽にご相談ください。

日邦産業株式会社お問い合わせフォーム