ファインバブル生成器「SIO」

ファインバブル生成器「SIO」ご紹介

-

ファインバブル生成器「SIO」はウルトラファインバブルやマイクロバブルといった微細なバブルを生成する装置です

-

機械加工・エレクトロニクス分野での加工能率向上や洗浄性向上等の課題解決に貢献します

-

消耗部材、冷却液や消費電力を削減できることにより、環境負荷の低減やSDGs 、カーボンニュートラルの実現が期待されている技術です

ファインバブル生成器「SIO」の特長と能力

特長

- 電力・動力は一切必要ありません

- 1パスでファインバブルを多量に生成することができます

- 駆動部が無いため、故障するリスクがありません

- 小型設計のため、限られた場所など省スペースに使用可能

- ランニングコスト不要

能力

-

攪拌能力

優れた攪拌能力を持ち、2液・気液混合が得意です。SIOを通った流体は確実に攪拌され、粒子の分布も安定したものになります -

浸透性の向上

SIOの特殊構造によって、流体の表面張力を減少させます。これにより流体の浸透性が向上し、様々な分野での応用が可能になります -

冷却能力

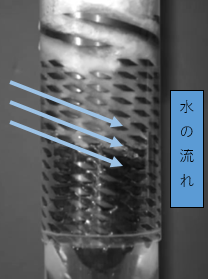

流体の浸透性向上によって、例えば加工時には、今まで入っていかなかったワークと工具の間にクーラントがより浸 透します。これにより熱源にクーラントが届き、加工熱の冷却が可能になります -

バブル洗浄能力

バブルの帯電効果によって汚れを吸着することなどができ ます。バブルを含むことで洗剤や溶剤の量を削減するなど、エコへも貢献できます

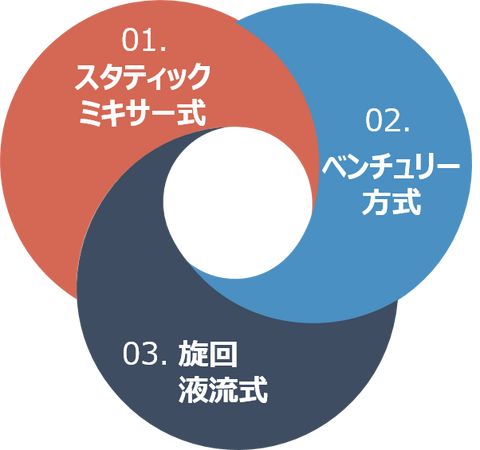

ファインバブル生成器「SIO」のバブル生成メカニズム

01.スタティクミキサー式

流路内の構造を複雑化する事で、流体が流れる際に発生する主に下流由来の大きな粘性せん断力によって気体を破砕する方法。

03.旋回液流式

装置内で旋回流を発生させ、その旋回流によって気相を引き裂き、微細なバブルを生成する方法。

外気導入不要タイプ

02.ベンチュリー方式

複数の広さの違う流路(独自ベンチュリー管)に流体を通すことで圧力変化を引き起こします。それと同時にキャビテーション現象を誘発し、これらを利用して気泡を破砕しバブルを発生させる方法。

3方式をハイブリッドしたことにより、エアー供給が無くても高効率にファインバブルを生成できます

ファインバブル生成器「SIO」 製品ラインナップ

| 特長 | 対応流量 (L/min) |

推奨水圧 (MPa) |

対象流体 | 製品材質 | |

| MSシリーズ | ウルトラファインバブルの生成 に特化したファインバブル発生装置です。 推奨分野:機械加工、洗浄 |

1 ~ 120 | 0.1 ~ 1.0 | ・水溶性クーラント全般 ・油性クーラント (粘度:VG20まで) ・純水・精製水 ・気体を溶かした水溶液系 (水素水、オゾン水等) ・その他 |

標準材質 ・SUS304、303 特殊仕様 ・POM樹脂 ・PTFE(テフロン) ・その他(ご相談) |

| VSシリーズ | ウルトラファインバブル と マイクロバブル2種類のファインバブルを生成することができる発生装置です。 推奨分野:洗浄、水質改善 |

1 ~ 50 |

導入をご検討のお客様にご案内です。

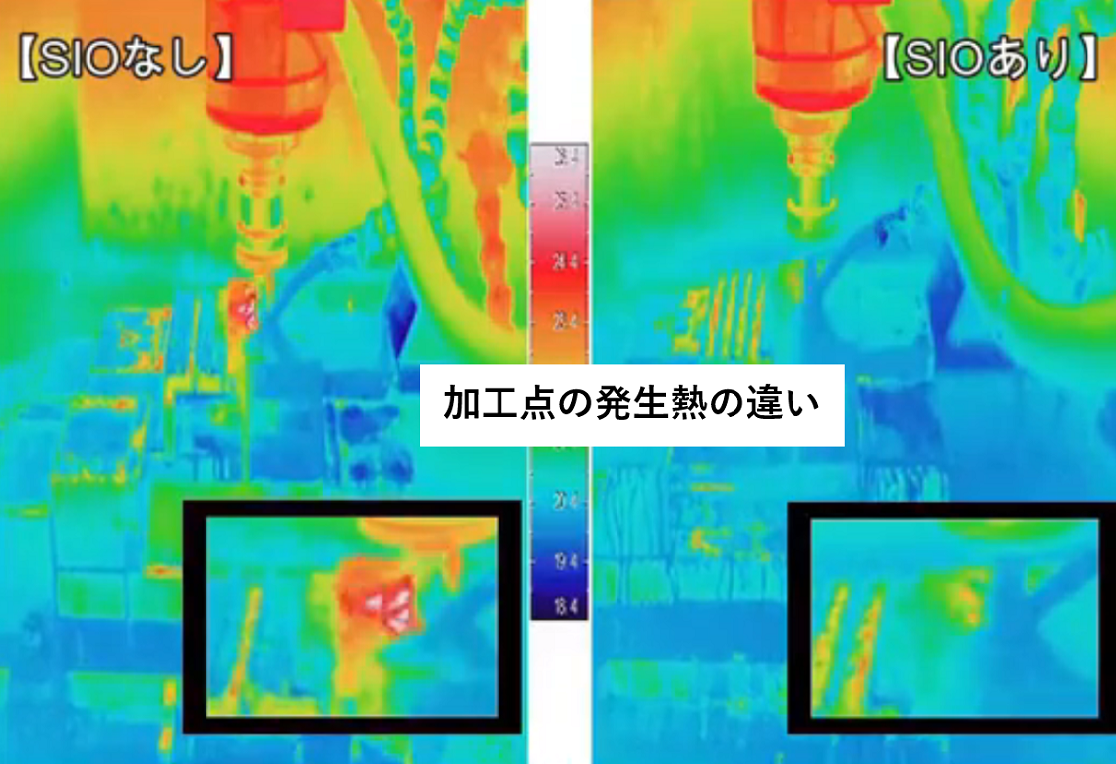

ファインバブル生成器「SIO」 加工熱の抑制例

事例① マシニングセンタ 加工熱の抑制

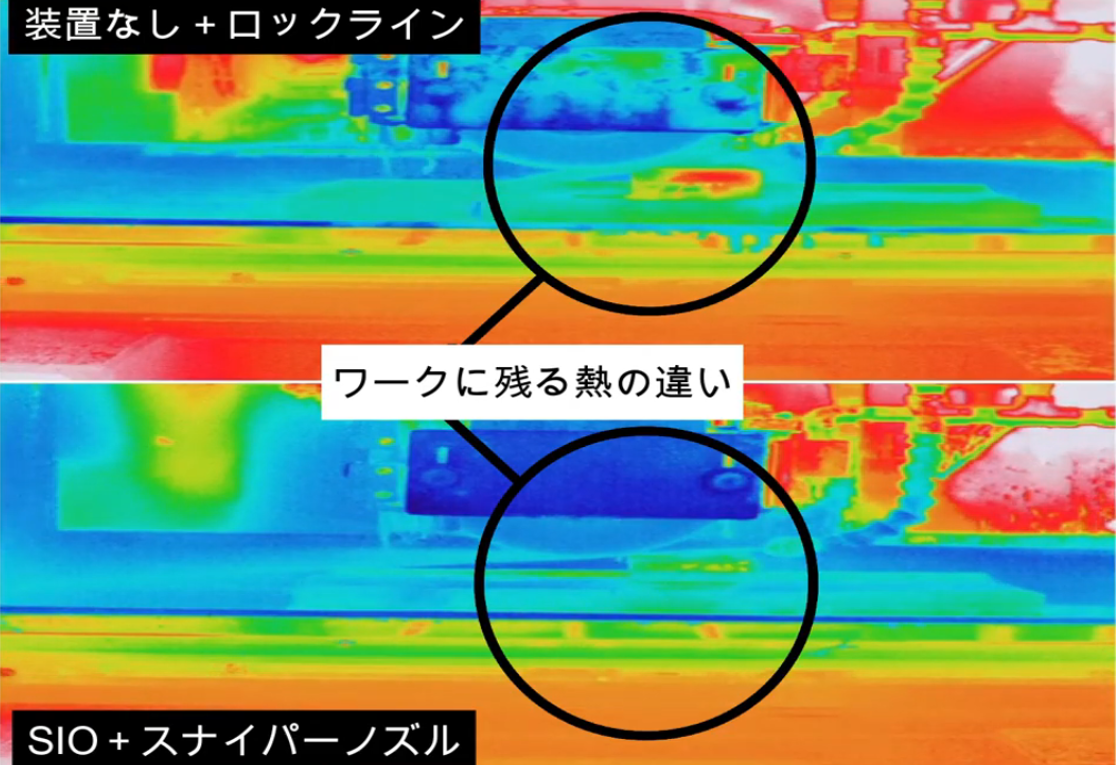

事例② 平面研削盤 加工熱の抑制

「SIO」を通したクーラントを用いることで、加工時のワークや刃具の発熱を抑制し、加工能率の向上や刃具寿命延長の効果が得られます

ファインバブル生成器「SIO」 攪拌実験例

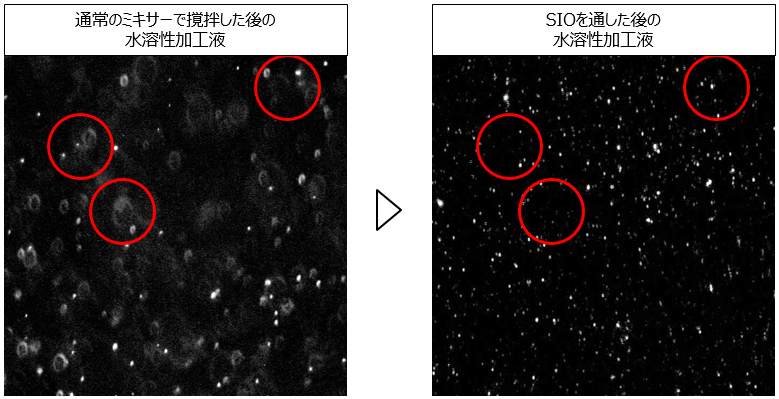

通常の攪拌機では粒子の凝集が見られるが、SIOを通した場合は均一に分散していることが分かる

ファインバブル生成器「SIO」 効果事例

精密CNC成形研削盤

使用砥石:SDC200φ200x10Tx31.75/材質:超硬合金 長さ50x幅20

| 標準スペック | SIO設置後 | ||

| 粗研削量 | 0.300 | 0.300 | |

| 精研削量 | 0.030 | 0.030 | |

| 粗切込量/回 | 0.005 | 0.030 | 6倍の粗切込量 |

| 精切込量/回 | 0.002 | 0.010 | 5倍の精切込量 |

| スパークアウト | 3回 | 3回 | |

| 加工時間 | 18分 | 4分 | 約78%時間短縮 |

![]()

- 切込を大幅に増やせるため加工時間が短縮(効率大幅向上)

- 砥石にダメージが少なく摩耗量が減少(コスト削減)

- ワークが熱を持たないため反りが減少(研削率99.6%)

精密成形研削盤

使用砥石:SD400/材質:窒化ケイ素Si3N4 50x50x4

| 標準スペック | SIO設置後 | ||

| 総取代 mm | 0.17 | 0.17 | |

| 仕上代 mm | 0.02 | 0.02 | |

| 粗切込 mm | 0.002 | 0.005 | |

| 主軸回転数 | 1480 | 2300 | |

| 研削量 mm | 0.154 | 0.17 | |

| 砥石摩耗 mm | 0.016 | 0 | 砥石摩耗0 |

| 加工時間 | 1時間14分 | 17分2秒 | 約77%時間短縮 |

![]()

- 切込を増やし加工時間短縮(効率大幅向上)

- 砥石ダメージを抑え摩耗量減少(コスト削減)

- 難削材でも高精度加工が可能(研削率99.6%)

整流ノズルとの併用効果

整流ノズルは、SIOと合わせて用いることで、機能バブル水の効果をさらに高めることができます。